製造部 ロジスティクス課 甲斐様、溝上様

ポンプやファンなど、水や空気の流れを操る多彩な製品を開発、製造するテラル株式会社の本社に「アシストホイールドライブ」が導入されました。当時の課題と導入理由、導入後について、製造部ロジスティクス課の甲斐様、溝上様にお話を伺いました。

ロジスティクス課が、現場の作業者の肉体的負荷軽減と安全対策のために採用したのがアシストホイールドライブ(AWD)だ。甲斐幸昌氏(ロジスティクス課 課長)は「AWD搭載前と比べ作業者の疲労度が減少し、効率よく運搬できるようになりました。」と、負荷の軽減のみではなく作業効率が上がったことを効果として語った。また安全性についても「以前は、重い台車をすぐに止めることができず、危険のリスクがあったが、現在は、手元の簡単な操作ですぐに停止でき安全面でもとても満足しています。」と評価している。

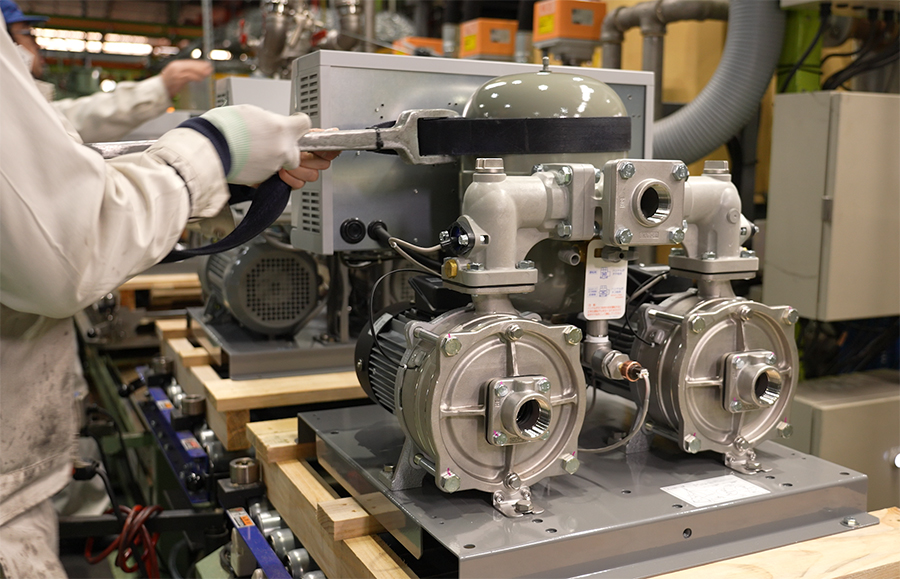

同社のポンプは、構造のほとんどが金属部品で構成されている。出荷量の多い標準的なタイプの部品は約50kg。これを1つの台車で8個運ぶので、部品重量だけでも400kg近くになる。しかも組立現場で部品を上げ下げすることがないよう、部品は作業台の高さに合わせてセットされるので台車には安定感が求められる。工場内の運搬に使われる台車もまた重厚な金属で内製された重量物である。

ジャストインタイムを掲げる現場は、数多くの台車やフォークリフトが終始行き交う。自重を含めると500kgを超えるであろう台車は構内の交差点で一時停止、90度の旋回、ラインサイドでは180度の旋回が求められることもある。 AWD導入前は、発進の際は腰を入れて斜めにもたれるように、停止の際は足を踏ん張って後方にもたれるように、旋回は軸足を動かさないよう腰を入れながら斜めにもたれるように、作業者にとって肉体的負担のかかる運用となっていた。さらに「必要な物を、必要な時に、必要なだけ(=ジャストインタイムで)揃える必要もあり、作業者に負担がかかっていました。」と甲斐氏は過去を振り返る。

AWD導入後は、冒頭の甲斐氏の発言のとおり、作業者の疲労度軽減はもちろん、作業効率や工場内での安全性を得られたことに満足されている。 その操作性についても「手元のレバー操作はすぐに慣れます。停止は軽くレバーを戻せば、急ブレーキになることもなく、でも力は不要で行き過ぎず停止します。」と語るのは、実際に工場内で動きを再現してくださった溝上氏(ロジスティクス課 グループリーダー)

先にも触れたとおり、テラルの現場で使用している台車は重厚な内製台車である。 溝上氏は導入当時を思い出して「内製の台車に後付けが可能な電動アシスト台車って意外とないんです。今回のAWDを紹介していただいた時、これなら行けるかも、と思いました」と語る。 そこからは、現場でデモを行い、作業者の負担が軽減されることが証明できたので、先ず1台導入。まもなくして全ての台車にAWDが導入された。

「初めの1台こそ取付位置を決めるのに何度かやり直しをしましたが、1台できてしまえば後は半日から1日の作業で現場に投入することができました。AWDはバッテリー、コントローラ、サスペンションなど必要な部材がパッケージ化されているので、簡単に既存の台車を改造して現場に投入できます。少額の投資で、短時間で効果が実感できるので、現場作業者も喜んでくれています。」

業種を問わず、今後労働人口が減少していく中、多様な人が働ける環境づくりが必要になると言われている。特に製造現場では、いまだに3K(きつい、汚い、危険)のイメージがついて回る。

「テラルでは、専務から『私が持てる重量(15kg)より重いものは持ってはいけない』と言われています」と語るのは甲斐氏。 確かに、重量物を扱っているとは思えない組立現場の様子が気になっていた。 ローラーコンベア上のパレットが組立工程を進み、各工程では回転テーブルと昇降リフターで作業しやすい位置にパレットを固定する。作業に合わせて姿勢を変えることなく組立ができるのは作業者の身体的負担を減らし、事故を未然に防ぐことができる。

今回全ての台車にAWDをつけたことについて甲斐氏は「これまで重量物運搬ということで男性作業者しか台車を動かしてなかったですが、AWDがあれば年齢や性別を問わず台車をコントロールすることができることがわかりました。職場の労働環境において、3K作業などが敬遠されがちですが、AWDを搭載した台車はその負担を軽減し、従業員がより快適に作業できる環境を提供するため、非常に有効な手段となると考えています。」と締めくくった。

テラル株式会社は、1918年の創業以来、100年以上にわたり、ポンプやファンなど、水や空気の流れを操る多彩な製品を開発、製造している。1999年1月からはNPS(New Production System)研究会に入会し、完成品在庫をもたず、最短翌日出荷を実現する受注生産体制を構築している。

サプライヤーから納品されたプロダクトを購入検査、検収し、ジャストインタイムを実現するために各ラインサイドに配膳する業務と、製品、部品の出荷といった工場内物流を担うのがテラルのロジスティクス課である。日々の受注変動に対応しながら「必要な物を、必要な時に、必要なだけ」各ラインサイドに配膳するため、工場内では数多くの台車やフォークリフトが終始行き交う。

台車に短時間(2人で約10分)で取り付けることができ、今お使いの台車をすぐに電動アシスト化。重量物搬送時に台車を押す力をサポートします。

操作は手元のリモコンを使用、使用環境に合わせて速度など調整可能です。

「アシストホイールドライブ150」は最大搬送重量1,000kg、IP66の「アシストホイールドライブ160」は最大搬送重量750kg。